Wstęp

W wielu obszarach przemysłu, ale i coraz częściej w życiu codziennym, potrzebne są elementy wykonawcze. Ich zadanie polega na poruszaniu jakąś konstrukcją lub wywarcie nacisku z określoną siłą. W przemyśle może chodzić o ramię robota, jakiś manipulator, chwytak, podnośnik, prasę, wyciskarkę, itp. W domu natomiast, często mamy otwierane bramy skrzydłowe, klapy na strych lub do piwnicy, okna lub drzwi. Zdarzają się też quady z pługiem, dzięki którym można odśnieżyć podwórko. Drzwiczki do szafek również są często sprzężone z tzw. „sprężynami gazowymi. Takie rozwiązanie jest też powszechnie stosowane w motoryzacji do otwierania np. klap bagażników w samochodach. Ponadto siłowniki pneumatyczne często sterują także samochodowymi zamkami centralnymi.

Wszędzie tam, gdzie potrzeba bardzo dużych sił sprawdzają się z powodzeniem siłowniki hydrauliczne. Dosyć szeroko są również rozpowszechnione siłowniki pneumatyczne. Ale coraz częściej spotykamy się z pytaniami, ze strony naszych Klientów, czy można zastąpić, w danej konstrukcji, siłownik hydrauliczny lub pneumatyczny np. siłownikiem elektrycznym?

W dalszej części artykułu postaram się odpowiedzieć na to pytanie. Zapraszam więc do lektury ?

Spis treści

- Siłowniki hydrauliczne i pneumatyczne – rodzaje i budowa

- Siłowniki elektryczne – rodzaje i budowa

- Siłowniki elektryczne – wady i zalety

- Czy da się zatem zastąpić hydraulikę lub pneumatykę elektryką?

- Podsumowanie

Siłowniki hydrauliczne i pneumatyczne – rodzaje i budowa

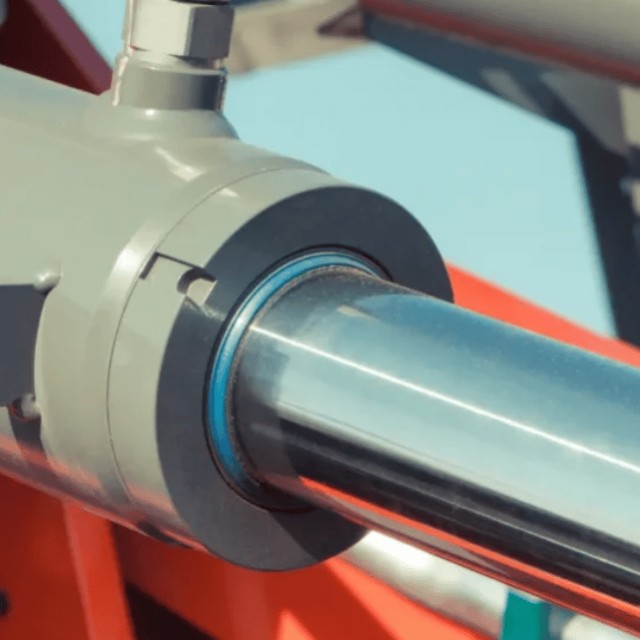

W przypadku siłowników hydraulicznych, jak i pneumatycznych, ich działanie opiera się na zamianie energii zgromadzonej w nośniku (tłoczonej cieczy lub sprężonego powietrza) na energię mechaniczną i ruch elementu wykonawczego siłownika. W wielu aspektach siłowniki pneumatyczne i hydrauliczne, są do siebie podobne w budowie i sposobie działania. Różni je tylko czynnik wywołujący ruch elementu wykonawczego.

Jeśli chodzi o podział siłowników hydraulicznych i pneumatycznych, to jest on dosyć wielopłaszczyznowy. Aby przedstawić chociaż podstawowy podział obu tych grup siłowników, w jakiejś „znośnej” formie, zebrałem wszystko w poniższej tabelce:

| Hydrauliczne | Pneumatyczne | |

| Budowa | -Tłokowe -Nurnikowe -Teleskopowe -Tandemowe -Z łożyskiem jednostronnym lub dwustronnym -Z tłokiem jednostronnym lub obustronnym |

-Tłokowe -Nurnikowe -Membranowe -Mieszkowe -Workowe (dętkowe) |

| Kierunek działania | -Jednostronnego działania (ciągnące lub pchające) -Dwustronnego działania |

-Jednostronnego działania (ciągnące lub pchające) -Dwustronnego działania |

| Sposób zamiany energii czynnika na ruch elementu wykonawczego | -Tłoczyskowe -Beztłoczyskowe (ze sprzężeniem mechanicznym lub magnetycznym) |

|

| Rodzaj ruchu elementu wykonawczego | -Siłowniki o ruchu liniowym -Aktuatory o ruchu obrotowym |

-Siłowniki o ruchu liniowym -Siłowniki o ruchu obrotowym |

Gdybyśmy chcieli zagłębić się, w różne szczegóły dotyczące budowy i sposoby działania siłowników hydraulicznych i pneumatycznych, to powyższą tabelkę można by jeszcze bardziej rozbudować. Myślę jednak, że to co zawiera, daje wystarczający obraz sytuacji.

Ogólnie rzecz biorąc, siłowniki hydrauliczne i pneumatyczne są do siebie bardzo podobne w budowie i działaniu. Dlatego postaram się wytłumaczyć ich działanie za pomocą tego samego schematu. Nie będę opisywał wszystkich, wymienionych wyżej rodzajów siłowników, a skupię się jedynie na absolutnej podstawie. W dodatku bez żadnych matematycznych wzorów, które pomimo tego, że są niezbyt zawiłe, mogą skutecznie odstraszać ?

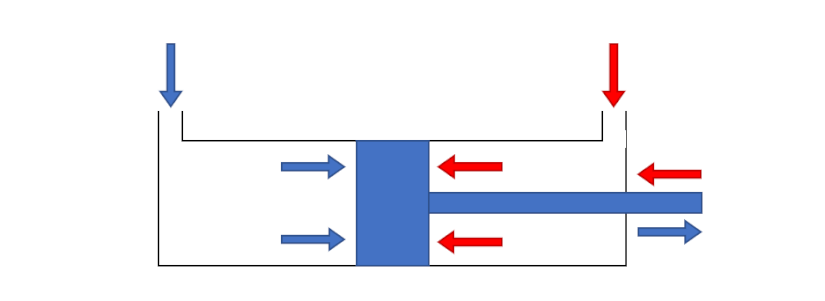

Siłownik dwustronnego działania przedstawia poniższy schemat:

Siłownik taki jest w stanie działać siłą w obu kierunkach pracy. Posiada dwie komory, do których odpowiednimi przewodami doprowadzany jest pod ciśnieniem czynnik roboczy (powietrze w pneumatycznych lub olej w hydraulicznych).

W przypadku, kiedy zasilimy czynnikiem komorę, do której wejście oznaczone jest strzałką niebieską, to czynnik zacznie przeć na lewą stronę tłoka (strzałki niebieskie) i spowoduje ruch trzpienia w prawo (strzałka niebieska).

W przypadku, kiedy czynnik będzie wtłaczany do komory, do której wejście oznaczone jest strzałką czerwoną, to będzie on wywierał nacisk na prawą stronę tłoka (strzałki czerwone). Spowoduje wtedy ruch trzpienia w lewo (czerwona strzałka).

Oczywiście tłok będzie się poruszać w określonych kierunkach tylko wtedy, kiedy zasilona zostanie tylko jedna z komór. Układ zasilania siłownika, musi w tym czasie pozwolić na swobodne wypychanie czynnika z komory przeciwnej.

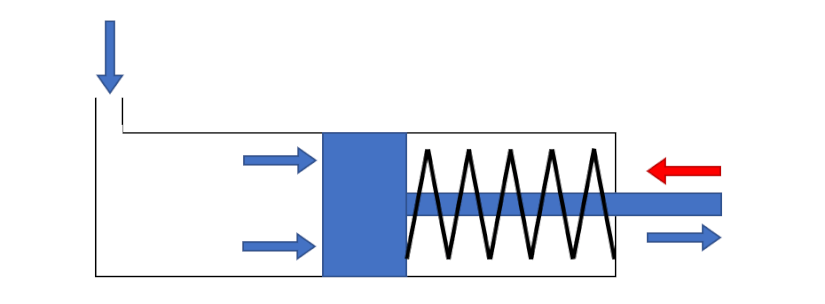

Siłownik jednostronnego działania widać na poniższym schemacie:

Ten typ siłownika może działać siłą tylko w jednym kierunku pracy. Czyli może tylko pchać – jak na rysunku powyżej, lub wciągać tłok do środka). Siłownik taki ma tylko jedną komorę, do której jest wtłaczany pod ciśnieniem czynnik roboczy.

W przypadku schematu powyżej ruch roboczy siłownika, to wysuwanie się tłoka w prawą stronę (niebieska strzałka), który następuje, gdy do komory zacznie być wtłaczany czynnik roboczy (powietrze lub olej).

Ruch w przeciwnym kierunku (wsuwanie się tłoka, strzałka czerwona) następuje wtedy, gdy układ zasilania zmniejszy ciśnienie w komorze na tyle, że siła przez nie wywierana na tłok stanie się mniejsza od siły ściśniętej sprężyny. Wtedy sprężyna zacznie przepychać tłok zgodnie z kierunkiem czerwonej strzałki. Jednocześnie będzie wypychał z komory czynnik roboczy z powrotem do układu zasilania.

Powyżej przedstawiłem schematycznie uproszczoną budowę siłowników o ruchu liniowym. Na rynku dostępne są także siłowniki zamieniające ciśnienie czynnika roboczego np. na ruch kątowy elementu wyjściowego siłownika. Opisując temat w dużym uproszczeniu można powiedzieć, że zasada działania jest zgoła taka sama, jak w opisanych wyżej siłownikach. Jest jedna mała różnica. Trzpień tłoka porusza dodatkowym elementem, który obraca się o określony kąt (np. poprzez połączenie zębate trzpienia tłoczyska z okrągłą zębatką sprzężoną z wałkiem wyjściowym).

Siłowniki pneumatyczne i hydrauliczne – wady i zalety

Niewątpliwą i największą zaletą siłowników hydraulicznych jest ich duża siła, którą są w stanie działać na poruszany obiekt. Powoduje to, że stosuje je się wszędzie tam, gdzie tak wielkie siły są potrzebne, czyli np:

- w budownictwie (koparki, ładowarki, spycharki, dźwigi, itp),

- w przemyśle (prasy, zgniatarki, wtłaczarki, wyciskarki, przecinarki/gilotyny, itp.),

- w motoryzacji (podnośniki, rozpieraki, itp. – nawet hamulce w samochodzie są rodzajem siłownika hydraulicznego)

Ponadto do zalet można zaliczyć stosunkowo prostą budowę, która przekłada się na niezawodność. Ponieważ nie ma w tych siłownikach elementów wytwarzających iskrzenie, to mogą być z powodzeniem stosowane w strefach zagrożonych wybuchem bez obaw o bezpieczeństwo.

Jeśli zaś chodzi o siłowniki pneumatyczne, to do ich głównych zalet także można zaliczyć, stosunkowo prostą budowę i łatwość obsługi. Poza tym to, co je napędza – czyli powietrze – jest dostępne w każdym miejscu i po zużyciu nie trzeba go utylizować . Są więc to „czyste” rozwiązania. Są także odporne na niskie i wysokie temperatury. Dodatkowo mogą być stosowane – podobnie jak siłowniki hydrauliczne – w strefach niebezpiecznych ze względu na brak iskrzenia podczas pracy. Siłowniki hydrauliczne ponadto mogą pracować z prędkościami o wiele większymi niż są dostępne w wypadku siłowników hydraulicznych czy elektrycznych.

Wady siłowników pneumatycznych i hydraulicznych

Ale jak to zawsze bywa, nie ma róży bez kolców ? I podobnie jest także w wypadku siłowników hydraulicznych i pneumatycznych: mają swoje wady.

Jako główną niedogodność w wypadku jednych i drugich, należy wymienić skomplikowany system sterowania takimi siłownikami. Chodzi o to, że nie tylko potrzebny jest układ rur, zaworów i regulatorów doprowadzających czynnik roboczy do siłownika (olej lub powietrze). Potrzebujemy także pompy lub sprężarki, która wytworzy odpowiednie ciśnienie w układzie. Pompa, powinna dysponować również odpowiednią wydajnością. Takie urządzenie (pompa lub sprężarka) samo w sobie jest dosyć skomplikowane. Dodatkowo bywa bardzo kosztowne w zakupie i konserwacji lub naprawie. Ponadto pompy lub sprężarki mogą wytwarzać dosyć znaczny hałas.

W siłownikach pneumatycznych, ściśliwość powietrza, jako czynnika roboczego powoduje, że mogą one działać z mniejszą efektywnością niż inne rodzaje siłowników. Występują często straty ciśnienia, które zmniejszają prędkość pracy lub siłę generowaną przez siłownik. Ponadto, nawet jeśli siłownik w danym momencie nie pracuje i nie zużywa powietrza, to sprężarka na ogół i tak musi pracować.

Siłowniki pneumatyczne wymagają także odpowiednio przygotowanego powietrza do zasilania, aby nie ulegały szybko awariom. Dlatego trzeba stosować odpowiednie filtry powietrza w układach zasilania siłowników, co także podnosi koszty i stopień skomplikowania układu.

W siłownikach hydraulicznych dosyć znaczącą wadą jest konieczność odpowiedniego obchodzenia się z czynnikiem napędowym np. olejem. Kiedy się zużyje, nie wolno go tak po po prostu, wylać do kanalizacji, a należy go zutylizować. To pociąga za sobą dodatkowe koszty. Poza tym w razie wystąpienia nieszczelności w układzie zasilającym i wydostania się czynnika na zewnątrz, może to wywołać znaczące szkody w środowisku naturalnym.

Siłowniki elektryczne – rodzaje i budowa

Siłowniki elektryczne są urządzeniami, które przetwarzają energię elektryczną na ruch elementu wykonawczego. Kiedy słyszymy „siłownik elektryczny” to najczęściej mamy na myśli siłownik o ruchu liniowym. I w rzeczywistości elektryczne siłowniki liniowe są najbardziej rozpowszechnioną grupą tych urządzeń. I tu również można je podzielić na siłowniki jedno- i dwustronnego działania. Taki podział wynika głównie z konstrukcji siłownika. A dokładniej mówiąc – ze sposobu zespolenia tłoczyska z nakrętką napędową, ponieważ jest to najbardziej newralgiczny punkt w całym siłowniku.

W grupie siłowników liniowych także możemy rozróżnić siłowniki z wysuwanym z korpusu tłoczyskiem lub siłowniki beztłoczyskowe, w których wzdłuż osi siłownika porusza się tylko wózek.

Ponadto, jak w wypadku siłowników hydraulicznych lub pneumatycznych, są także dostępne elektryczne siłowniki o ruchu obrotowym.

Budowę i działanie liniowych siłowników elektrycznych przedstawiłem już jakiś czas temu, w bardzo prosty sposób tutaj: https://www.elektrobim.pl/blog/zastosowanie-i-budowa-silownik-elektryczny. Nie będę więc tu opisywać tego po raz kolejny, ale zachęcam do kliknięcia w link i zapoznania się z tym artykułem ?

Siłowniki elektryczne – wady i zalety

Jak wszystko, co ludzie stworzyli, także i siłowniki elektryczne mają swoje „za i przeciw”.

Wady

Ponadto, siłowniki elektryczne nie dysponują tak wielkimi siłami, jak rozwiązania hydrauliczne. Przy tych samych prędkościach przesuwu tłoka, uzyskujemy mniejszą siłę. Ogólnie mówiąc, im siłownik elektryczny szybszy, tym mniejszą będzie miał siłę. A jeśli o prędkości mowa, to niejednokrotnie, „elektryki” nie są w stanie „dogonić” siłowników pneumatycznych.

Jako wadę siłowników elektrycznych, należy wymienić ich bardziej skomplikowaną budowę od siłowników hydraulicznych lub pneumatycznych. Jest tak ze względu na obecność przekładni zębatych (często wielostopniowych), które przenoszą napęd z silnika na śrubę napędową.

Gdybyśmy chcieli przyczepić się do czegoś jeszcze, to silniki najczęściej zawierają szczotki, które się zużywają i czasami trzeba je wymienić. Ponadto zastosowanie szczotek, które mogą wywoływać iskrzenie, może z miejsca dyskwalifikować zastosowanie siłowników elektrycznych w strefach zagrożonych wybuchem. Ale poza tym, co wymieniłem powyżej, już nic więcej w temacie wad do głowy mi nie przychodzi. A trzeba przyznać, że uczciwych chęci rzetelnego opisania tematu mi nie bark.

Ale ciekawie się robi, jeśli weźmiemy pod uwagę zalety siłowników elektrycznych. Ich zalety, w zestawieniu z siłownikami hydraulicznymi i pneumatycznymi sprawiają, że jest to sprzęt naprawdę wart rozważenia.

Zalety

Podstawową zaletą odróżniającą siłowniki elektryczne od pneumatycznych i hydraulicznych, jest brak konieczności stosowania skomplikowanych układów zasilających siłownik czynnikiem roboczym. W siłownikach elektrycznych „czynnikiem roboczym”, jest prąd elektryczny. A do jego transportowania wystarczą przewody elektryczne, czyli zwyczajne „kabelki”. ?

Brak skomplikowanego systemu rur, zaworów i regulatorów powoduje, że system oparty o siłowniki elektryczne, jest o wiele łatwiej wdrożyć do użytku. Jest to po prostu dużo tańsze, niż w przypadku systemów pneumatycznych i hydraulicznych.

Kolejną zaletą siłowników elektrycznych jest to, że nie ma obaw o rozszczelnienie instalacji. Nie ma np. oleju, który mógłby spowodować szkody w środowisku, jak to jest w wypadku hydrauliki. A w przypadku siłowników pneumatycznych, wyciek mógłby zdecydowanie pogorszyć efektywność pracy systemu. Z tego powodu siłowniki elektryczne są zdecydowanie na wygranej pozycji.

Co prawda, potrzebny jest w wielu wypadkach jakiś elektroniczny sterownik (mniej lub bardziej skomplikowany). Ale obecnie nawet w wypadku systemów hydraulicznych i pneumatycznych stosuje się elektronikę, do monitorowania i sterowania pracą takich systemów. Jednak w wypadku siłowników elektrycznych, zastosowanie samej tylko elektroniki, do sterowania siłownikiem sprawia, że staje się to dużo łatwiejsze, niż w wypadku hydrauliki lub pneumatyki. Jeśli dodatkowo wziąć pod uwagę parametr, który ja opiszę jako stosunek zajmowanego przez sterownik miejsca, do jego możliwości, to okazuje się, że systemy elektryczne nie mają w tym względzie żadnej konkurencji. Elektronika sterująca, daje ogromne możliwości sterowania siłownikiem. Da się na przykład zaprogramować bardzo skomplikowane sekwencje ruchów siłownika – a wszystko to przy ogromnej miniaturyzacji sterownika.

No i jeszcze jedna sprawa, która także pokazuje pewną przewagę siłowników elektrycznych, nad hydraulicznymi i pneumatycznymi. Chodzi o wytwarzany hałas i kulturę pracy. W siłownikach elektrycznych nie ma żadnych sprężarek ani pomp, które „lubią” hałasować. Siłowniki elektryczne są więc i pod tym względem mniej uciążliwe, a dodatkowo bardziej przyjazne dla środowiska.

Czy da się zatem zastąpić hydraulikę lub pneumatykę elektryką?

Okazuje się, że pomimo bezsprzecznych zalet siłowników elektrycznych, nie jest to wcale takie oczywiste ? Aby znaleźć odpowiedź na to pytanie, należy wziąć pod uwagę szereg czynników.

Przede wszystkim musimy mieć pewność, że w miejscu, gdzie rozważamy zastosowanie siłowników elektrycznych, nie będzie przeszkadzać iskrzenie szczotek na komutatorze wirnika. Jest to niedopuszczalne np. w strefie niebezpiecznej, zagrożonej wybuchem. Ewentualnie należałoby użyć siłownika odpowiednio uszczelnionego, aby gazy z zewnątrz nie mogły się dostać do silnika lub też siłownika wyposażonego w silnik bezszczotkowy (np. krokowy). Styki krańcowe, jeśli są zastosowane, również musiały by w takim siłowniku być hermetyczne.

Na równi z powyższym, należy postawić drugi warunek konieczny. Kiedy byłem w szkole średniej, często na przedmiotach zawodowych, słyszałem żartobliwe powiedzenie: „urządzenie elektryczne podłączone do prądu działa lepiej” (niż niepodłączone, które nie działa wcale) ? Dlatego, jeśli chcemy zastosować siłownik elektryczny, w miejsce pneumatycznego lub hydraulicznego, trzeba mieć pewność, że będzie tam dostępne odpowiednie źródło zasilania.

Wymiana?

Kiedy chcemy wymienić siłowniki hydrauliczne / pneumatyczne, na siłowniki elektryczne, musimy pamiętać o tym, żeby wziąć pod uwagę pozostałe ważne parametry siłownika. Są nimi np. siła; prędkość posuwu tłoka; długość wysuwu (lub skok roboczy wózka, jeśli mowa o siłownikach beztłoczyskowych) i wymiary; odporność na warunki atmosferyczne, czyli klasę szczelności IP siłownika; oraz do jakiego rodzaju pracy siłownik jest przewidziany (praca ciągła, czy przerywana, o określonym cyklu, np. 20% w cyklu 10 min). Chodzi o to, żeby te parametry były tak dobrane, aby siłownik był w stanie poradzić sobie z pracą, którą miałby do wykonania. Parametry takiego siłownika, powinny być podobne lub lepsze, niż parametry oryginalnego siłownika, którego zamierzamy zastąpić.

Ponadto należy koniecznie zwrócić uwagę na to, czy siłownik musi działać siłą w obie strony. Jeśli tak, to wtedy trzeba zastosować siłownik dwustronnego działania. W innym wypadku wystarczyłoby zastosować siłownik jednostronnego działania. Oczywiście użycie siłownika który, może pracować w obie strony, nie będzie błędem.

Kiedy wszystkie powyższe warunki są spełnione, to nic nie stoi na przeszkodzie, aby w miejsce istniejących siłowników hydraulicznych lub pneumatycznych, zastosować siłowniki elektryczne. A sama misja zamiany jednych na drugie, z pewnością zostanie zwieńczona pełnym sukcesem ?

Podsumowanie

Jak widać, każdy z siłowników ma swoje wady i zalety, które sprawiają, że akurat taki, a nie inny siłownik, będzie najlepszym rozwiązaniem do wykonania konkretnego zadania. Czasami jednak, możemy być zmuszeni do zamiany oryginalnych siłowników na inne, np. z powodu braku dostępu do oryginalnych siłowników lub części zamiennych.

Kiedy indziej, może nami powodować troska o środowisko naturalne, bo chcemy zastosować rozwiązanie cichsze i przede wszystkim takie, które nie niesie ze sobą ryzyka uwolnienia do środowiska substancji szkodliwych.

Innym czynnikiem może być cena, ponieważ rozwiązania elektryczne, są po prostu tańsze.

Bez względu na to, jaka jest przyczyna zamiany hydrauliki / pneumatyki, na elektrykę, jak widzimy korzyści może być wiele. Mogą być to spore oszczędności, cicha praca, ekologia jak i inne zalety, które wymieniłem w artykule. Dlatego warto pochylić się nad tematem ?